Las bombas industriales son componentes esenciales en operaciones de gran escala en minería, petróleo y gas, defensa e industria pesada. Estos equipos permiten el transporte confiable de agua, lodos, químicos y otros fluidos críticos, asegurando la continuidad de procesos productivos en entornos exigentes.

En este contexto, el mantenimiento se convierte en un factor determinante para proteger la inversión y garantizar la productividad. Un programa de cuidado adecuado no solo previene fallos imprevistos, sino que también contribuye a mejorar la eficiencia operativa, reducir los costos de energía y extender la vida útil de los equipos.

El objetivo de este artículo es presentar consejos prácticos de mantenimiento para bombas industriales que permitan a los responsables de compras, gerentes de ingeniería y contratistas maximizar el rendimiento de sus sistemas, al tiempo que optimizan el retorno sobre la inversión.

Importancia del mantenimiento en bombas industriales

El mantenimiento de las bombas puede clasificarse en tres enfoques principales:

- Correctivo: se aplica después de que ocurre una falla, lo que generalmente genera tiempos de inactividad costosos.

- Preventivo: se realiza de forma programada para anticipar problemas, reemplazar piezas críticas y garantizar un funcionamiento estable.

- Predictivo: utiliza tecnologías de monitoreo y diagnóstico para identificar desviaciones en el rendimiento y planificar intervenciones antes de que surja un fallo.

Ignorar estas prácticas puede derivar en altos costos ocultos: paradas no programadas, daños en rodamientos, sellos o impulsores, y una caída significativa en la eficiencia energética de la bomba.

Por el contrario, un programa de mantenimiento estructurado aporta beneficios claros y medibles. Entre ellos destacan la mayor disponibilidad de los equipos, la reducción de los costos operativos y un retorno de inversión favorable al evitar reemplazos prematuros y alargar la vida útil de las bombas industriales.

Prácticas esenciales de mantenimiento

El mantenimiento de bombas industriales requiere una combinación de inspecciones regulares, cuidados preventivos y monitoreo del desempeño. Aplicar estas prácticas no solo reduce la probabilidad de fallos inesperados, sino que también asegura un funcionamiento eficiente en entornos exigentes como la minería, el petróleo y gas o la gestión de aguas residuales.

Inspección visual frecuente

Una revisión visual diaria o semanal permite detectar fugas, corrosión, vibraciones o ruidos anómalos que pueden indicar desalineación o desgaste interno. Este tipo de observación temprana es clave para evitar que un problema menor evolucione en una avería costosa.

Limpieza periódica y control de obstrucciones

Los filtros y coladores deben limpiarse con regularidad para mantener un flujo constante. En el caso de bombas industriales para lodos, la acumulación de sólidos abrasivos exige limpiezas más frecuentes y detalladas para evitar obstrucciones y pérdida de presión.

Lubricación adecuada

Los rodamientos y otras partes móviles deben lubricarse con los productos recomendados por el fabricante, respetando los intervalos establecidos. Tanto el exceso como la falta de lubricación pueden provocar fallos prematuros y reducir la eficiencia global de la bomba.

Revisión y reemplazo de sellos y juntas

Los sellos mecánicos y juntas son componentes críticos para evitar fugas y mantener la presión. Su inspección periódica y sustitución oportuna minimizan riesgos de pérdida de caudal y daños en otros elementos del sistema.

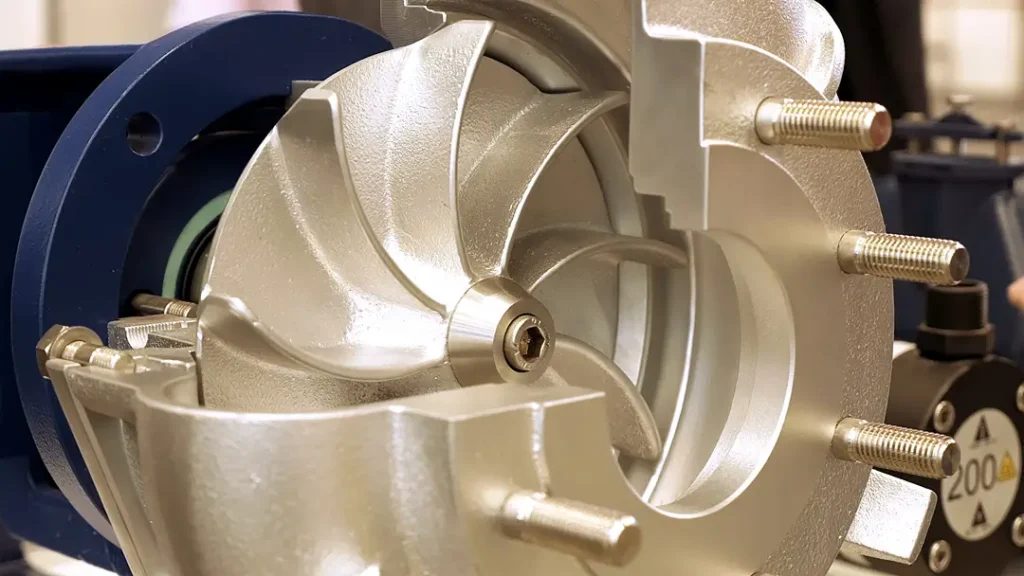

Alineación y montaje correcto

La desalineación entre el motor y la bomba genera vibraciones, desgaste de rodamientos y fallos en los acoplamientos. Una instalación adecuada y la verificación periódica de la alineación garantizan un funcionamiento estable, especialmente en bombas centrífugas industriales.

Monitoreo del desempeño operativo

Medir parámetros como caudal, presión, temperatura y consumo eléctrico permite identificar desviaciones en el rendimiento. Los sistemas de monitoreo predictivo ofrecen información en tiempo real para programar mantenimientos de forma más precisa y evitar paradas no planificadas.

Rutinas de mantenimiento recomendadas

Un plan de mantenimiento estructurado permite estandarizar tareas, reducir tiempos de paro y asegurar la confiabilidad de las bombas industriales en cualquier sector. Definir rutinas según frecuencia diaria, semanal, mensual y anual ayuda a equilibrar costos de operación con máxima disponibilidad.

Revisión diaria

- Inspección visual de la carcasa, conexiones y tuberías.

- Detección de fugas, ruidos o vibraciones inusuales.

- Limpieza superficial de polvo o residuos en áreas críticas.

- Verificación rápida de caudal y presión en operación.

Mantenimiento semanal

- Lubricación de rodamientos y partes móviles, siguiendo las especificaciones del fabricante.

- Limpieza de filtros, coladores y sistemas de succión.

- Comprobación de alineación entre motor y bomba.

- Revisión de conexiones eléctricas y soportes de montaje.

Mantenimiento mensual

- Inspección detallada de impulsores, sellos y juntas.

- Sustitución de componentes desgastados o con fugas.

- Calibración de instrumentos de medición (presión, caudal, temperatura).

- Verificación del consumo energético para detectar sobrecargas.

Mantenimiento anual

- Desmontaje completo de la bomba para inspección integral.

- Reemplazo de rodamientos, sellos y empaques críticos.

- Pruebas de rendimiento comparativas con datos de diseño.

- Actualización de piezas o mejoras recomendadas por el fabricante.

Estas rutinas ofrecen una guía práctica para estandarizar procesos de mantenimiento en bombas industriales, bombas para lodos y bombas centrífugas industriales, contribuyendo a extender su vida útil y garantizar eficiencia en operaciones de misión crítica.

Aplicaciones y casos críticos

El mantenimiento de las bombas industriales no puede abordarse de manera genérica, ya que cada sector enfrenta condiciones específicas que exigen estrategias personalizadas. A continuación, se presentan los escenarios más críticos y cómo las rutinas de mantenimiento aportan valor en cada uno.

Minería

En operaciones mineras, las bombas trabajan con lodos, relaves y fluidos altamente abrasivos. El desgaste acelerado de impulsores, sellos y revestimientos requiere inspecciones frecuentes y reemplazos preventivos. La aplicación de bombas industriales para lodos con materiales resistentes y mantenimiento programado asegura continuidad en procesos de extracción y transporte de minerales.

Industria petrolera y gas

Las bombas utilizadas en la manipulación de crudos, químicos y fluidos corrosivos deben mantenerse bajo estrictos protocolos de seguridad. La revisión periódica de sellos, juntas y sistemas de lubricación es esencial para evitar fugas que comprometan la seguridad de la planta y generen pérdidas económicas. En este sector, la confiabilidad de los equipos impacta directamente en la productividad y la reputación de la operación.

Sector naval y militar

Las aplicaciones en defensa y operaciones navales requieren bombas con alta resistencia y confiabilidad en entornos remotos. El mantenimiento preventivo y predictivo garantiza que los sistemas de bombeo funcionen sin interrupciones en misiones críticas, donde una falla puede comprometer operaciones estratégicas.

Gobiernos municipales

En plantas de tratamiento de agua y sistemas de drenaje urbano, la continuidad de las bombas es fundamental para garantizar servicios básicos a la población. Las rutinas de mantenimiento permiten evitar desbordamientos, interrupciones en el suministro y sobrecostos en reparaciones de emergencia. Aquí, el retorno de inversión se refleja en la estabilidad de la infraestructura pública.

Mantenimiento industrial: una inversión clave para la eficiencia y la rentabilidad

El mantenimiento de las bombas industriales no es un gasto adicional, sino una inversión estratégica que impacta directamente en la eficiencia operativa, la seguridad y la rentabilidad de los proyectos. La implementación de rutinas preventivas y predictivas permite extender la vida útil de los equipos, reducir fallos imprevistos y optimizar el consumo energético.

Para los responsables de compras, gerentes de ingeniería y contratistas, priorizar programas de mantenimiento planificado representa una ventaja competitiva clara: equipos más confiables, menores costos de operación y una mayor continuidad en procesos críticos de minería, petróleo y gas, defensa e infraestructura pública.

En un contexto donde cada hora de inactividad genera pérdidas significativas, invertir en la preservación de las bombas industriales, bombas para lodos y bombas centrífugas industriales asegura un retorno de inversión tangible y sostenibilidad a largo plazo.